摘要:模具刮削是一种重要的工艺技巧,涉及模具表面的精细加工。本文介绍了模具刮削的基本概念和操作要点,包括刮削工具的选择、刮削力度和角度的掌握、刮削过程的注意事项等。通过合理的操作,模具刮削可以提高模具表面的光洁度和精度,确保模具的正常使用和产品质量的稳定。

本文目录导读:

模具刮削是模具制造与修复过程中不可或缺的一环,刮削的目的是为了对模具表面进行精细化处理,提高其尺寸精度与表面质量,确保模具的使用性能,本文将详细介绍模具刮削的基本概念、工艺技巧及操作要点,帮助读者更好地掌握这一技术。

模具刮削的基本概念

1、模具刮削的定义

模具刮削是指使用刮刀对模具工件表面进行微量切削的一种工艺方法,通过刮削,可以去除模具表面的凸起、毛刺、锈蚀等缺陷,提高模具的尺寸精度和表面质量。

2、模具刮削的作用

(1)提高模具表面的光洁度;

(2)修正模具型面的尺寸精度;

(3)改善模具的耐磨性和耐腐蚀性;

(4)延长模具的使用寿命。

模具刮削的工艺技巧

1、刮削工具的选择

选择合适的刮刀是模具刮削的关键,常用的刮刀有平面刮刀、曲面刮刀、三角刮刀等,选择合适的刮刀类型应根据模具型面的形状、材质及加工要求来确定。

2、刮削力的控制

刮削力的大小直接影响刮削效果,过大的刮削力可能导致模具表面过度热损伤,甚至产生裂纹;而过小的刮削力则无法去除表面的缺陷,控制刮削力的大小是确保刮削质量的关键。

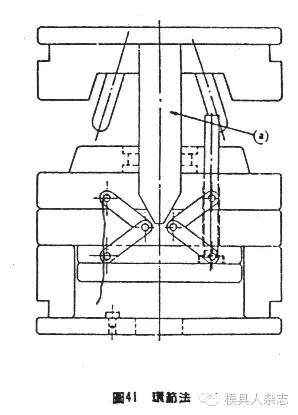

3、刮削方向的选择

在模具刮削过程中,刮削方向的选择也很重要,应沿着模具型面的形状进行刮削,避免产生不必要的划痕,交叉刮削可以更有效地去除表面缺陷,提高刮削效率。

4、刮削深度的控制

刮削深度是指刮刀切入模具表面的深度,控制刮削深度可以防止过度刮削或刮削不足,初次刮削时,刮削深度应控制在0.05-0.1mm左右,随后根据实际需要逐渐调整。

模具刮削的操作要点

1、准备工作

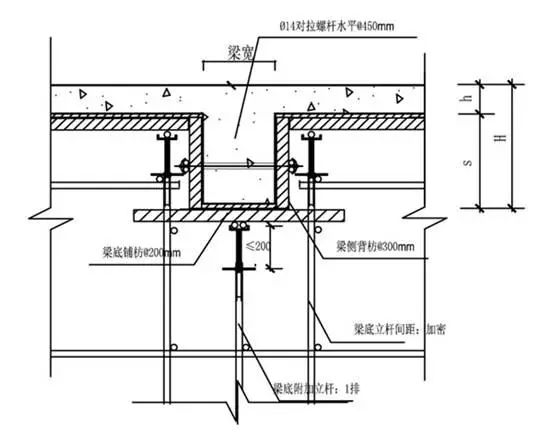

(1)了解模具的材质、结构和使用要求;

(2)清理模具表面的油污、锈迹等杂质;

(3)检查模具的装配情况,确保各部件紧固可靠。

2、粗刮与细刮相结合

粗刮主要用于去除模具表面的凸起和毛刺,细刮则着重于提高模具表面的光洁度,在操作过程中,应根据实际需要灵活调整粗刮和细刮的顺序和次数。

3、交叉检验与修正

在刮削过程中,应定期进行交叉检验,确保模具型面的尺寸精度符合要求,如发现问题,应及时进行修正,避免误差累积。

4、注意事项

(1)避免在潮湿或高温环境下进行刮削,以免影响刮削质量;

(2)操作过程中应注意安全,避免刮刀伤及人员;

(3)使用合适的润滑剂,以减少磨擦和热量产生;

(4)定期清理刮刀上的残渣,保持刮刀清洁。

案例分析

以汽车覆盖件模具的刮削为例,由于汽车覆盖件对尺寸精度和表面质量的要求较高,因此在刮削过程中需要特别注意以下几点:

1、选择合适的刮刀类型和刮削力;

2、沿着覆盖件的形状进行精细刮削;

3、定期交叉检验,确保型面尺寸精度;

4、使用润滑剂减少磨擦,避免热损伤。

通过合理的工艺安排和精细的操作,可以确保汽车覆盖件模具的刮削质量,提高产品的成型质量和生产效率。

模具刮削是模具制造与修复过程中的重要环节,掌握模具刮削的基本概念、工艺技巧及操作要点,对于提高模具制造质量具有重要意义,在实际操作过程中,应根据模具的实际情况和需求,灵活调整工艺参数和操作方式,确保刮削质量。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...