摘要:本文介绍了切削加工系统的基本原理和构成,对其进行了深度解析,并探讨了其在实际应用中的表现。文章详细阐述了切削加工系统的核心要素,包括刀具、机床、工艺参数等,分析了其在提高加工效率、精度和降低成本方面的作用。本文还探讨了切削加工系统在制造业中的应用前景和发展趋势。阅读本文,读者可以全面了解切削加工系统的工作原理及应用价值。

本文目录导读:

切削加工系统是现代制造业的核心组成部分,广泛应用于各种工业领域,它涉及一系列复杂的工艺和设备,用于将原材料加工成所需的形状和尺寸,本文将介绍切削加工系统的基础知识,探讨其工作原理,分析其在不同领域的应用,并探究其发展趋势。

切削加工系统概述

切削加工系统是一种通过切削工艺将原材料加工成零件或产品的系统,它主要包括机床、刀具、夹具、测量设备、辅助装置以及控制系统等组成部分,切削加工系统的工作原理是通过刀具与工件之间的相对运动,将工件的多余部分切除,从而获得所需的形状和尺寸。

切削加工系统的工作原理

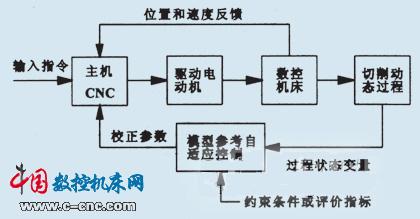

切削加工系统的工作原理主要包括切削力、切削热和切削过程控制,在切削过程中,刀具对工件施加切削力,使工件产生形变和断裂,从而去除多余材料,切削过程中会产生大量的热量,需要合理控制以防止工件热变形和刀具磨损,切削加工系统需要通过控制系统对切削过程进行实时监控和调整,以确保加工精度和效率。

切削加工系统的应用领域

切削加工系统在汽车、航空、能源、电子、医疗等领域有广泛应用,在汽车制造业中,切削加工系统用于生产发动机、变速器、底盘等关键部件;在航空航天领域,切削加工系统用于制造发动机零部件、飞机结构件等高性能产品,在能源、电子、医疗等领域,切削加工系统也发挥着重要作用。

切削加工系统的主要组成部分

1、机床:机床是切削加工系统的核心设备,提供工件和刀具的相对运动。

2、刀具:刀具是切削加工中直接对工件进行切削的部分,其性能和质量对加工效果具有决定性影响。

3、夹具:夹具用于固定工件,确保工件在加工过程中的位置和姿态稳定。

4、测量设备:测量设备用于监控和测量加工过程中的尺寸和形状,以确保加工精度。

5、辅助装置:辅助装置包括冷却系统、排屑系统等,用于提高加工效果和效率。

6、控制系统:控制系统负责监控和调整切削过程,以确保加工精度和效率。

切削加工系统的发展趋势

随着科技的不断发展,切削加工系统正朝着智能化、高精度、高效率方向发展,切削加工系统将更加注重与其他技术的融合,如数控技术、工业机器人等,以提高加工精度和效率,环保和可持续发展将成为切削加工系统的重要发展方向,如开发环保材料、节能技术等。

切削加工系统作为现代制造业的核心组成部分,其在各个领域的应用越来越广泛,了解切削加工系统的基础知识、工作原理以及发展趋势,对于提高制造业的竞争力具有重要意义,随着科技的不断发展,切削加工系统将更加智能化、高效化,为制造业的发展注入新的动力。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...