摘要:在车削零件中,螺纹加工工艺的实施规则至关重要。该规则包括选择合适的螺纹刀具、确定切削参数如转速和进给速率、保证工件夹持稳固等。加工过程中需确保刀具与工件之间的相对运动精确,避免误差。还需注意冷却液的使用,以延长刀具寿命并确保加工质量。严格遵守这些规则能显著提高螺纹加工的精度和效率。

本文目录导读:

在车削零件加工过程中,螺纹加工是非常重要的一环,螺纹的质量和精度直接影响到零件的使用性能和寿命,掌握螺纹加工工艺的具体实施规则对于提高零件加工质量具有重要意义,本文将详细介绍车削零件中螺纹加工工艺的具体实施规则。

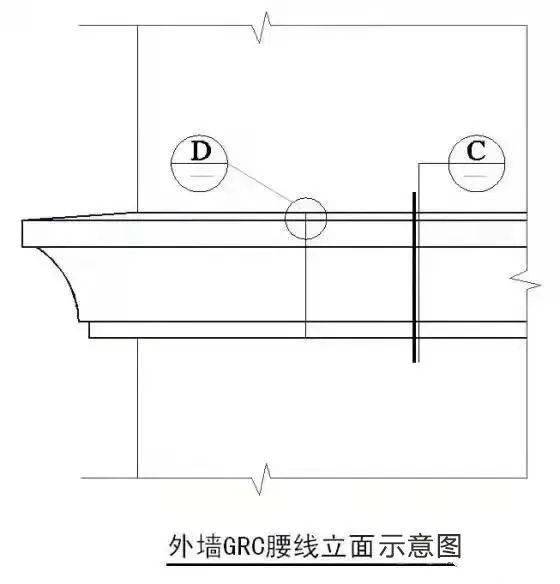

螺纹加工前的准备

1、选材与热处理

在进行螺纹加工前,应选择合适的材料并进行必要的热处理,以确保材料具有良好的切削性能和硬度。

2、零件定位与装夹

零件的定位和装夹应牢固可靠,以避免在加工过程中产生振动或位移,影响螺纹加工的精度。

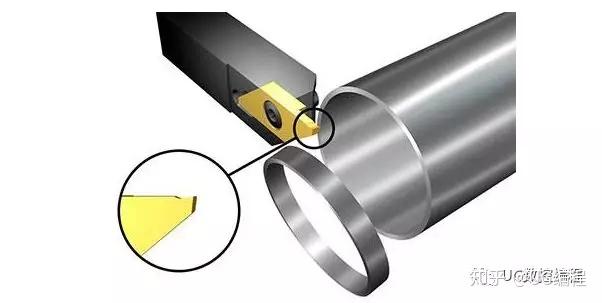

3、刀具选择与安装

选择合适的刀具进行螺纹加工,根据螺纹的类型、尺寸和加工要求选择合适的刀具材料和规格,刀具的安装应牢固,避免在加工过程中产生松动。

螺纹加工工艺具体实施规则

1、切削参数设置

(1)转速与进给:根据刀具直径、材料硬度、螺纹类型等因素,合理选择转速和进给量。

(2)切削深度与宽度:根据零件尺寸和加工要求,确定切削深度和宽度。

2、加工步骤

(1)粗车削:首先对螺纹进行粗车削,去除多余材料,为精车削做好准备。

(2)精车削:在粗车削的基础上进行精车削,达到所需的精度和表面质量。

(3)螺纹切削:使用合适的刀具进行螺纹切削,注意保持刀具与工件之间的正确位置关系,确保螺纹的精度和质量。

3、注意事项

(1)避免刀具过度磨损:合理选择切削参数,避免刀具过度磨损,影响螺纹加工质量。

(2)保持冷却液供给:在螺纹加工过程中,应保持冷却液的供给,降低刀具和工件的温度,提高加工质量。

(3)检查工件尺寸:在加工过程中,应定期检查工件的尺寸和形状,确保满足加工要求。

螺纹加工后的处理

1、质量检测

对加工完成的螺纹进行质量检测,包括尺寸、形状、表面质量等方面,确保满足要求。

2、清理与防锈处理

对螺纹进行清理,去除表面的污垢和残渣,并进行防锈处理,以防止螺纹生锈。

螺纹加工过程中的常见问题及解决方案

1、乱扣现象

乱扣现象是螺纹加工中常见的问题,主要表现为螺纹牙型不完整、不规则,为解决此问题,应选择合适的刀具和切削参数,保持刀具的稳定性。

2、螺距误差

螺距误差是螺纹加工中另一个常见问题,主要表现为螺距不均匀,为解决此问题,应定期检查刀具和工件的位置关系,确保刀具与工件的正确啮合。

提高螺纹加工质量的方法

1、选择合适的刀具和切削参数:根据工件材料和加工要求,选择合适的刀具和切削参数,以提高加工质量。

2、采用先进的加工设备:采用先进的加工设备,如数控车床等,可以提高螺纹加工的精度和效率,提高操作人员的技能水平:对操作人员进行培训,提高其技能水平,确保螺纹加工的准确性和稳定性,采用合适的冷却液:选择合适的冷却液,可以有效地降低刀具和工件的温度,提高加工质量,优化加工工艺:通过优化加工工艺,如采用多道工序加工、合理安排加工顺序等,可以提高螺纹的加工质量,加强过程控制:在螺纹加工过程中,应加强过程控制,对各个环节进行严格把关,确保加工质量。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...