微细加工工艺方法主要包括激光微加工、电子束微加工、光刻微加工、超声波微加工以及机械微细切削等。这些方法具有高精度、高表面质量等特点,广泛应用于集成电路制造、生物医学工程等领域。摘要的简要概括是:微细加工工艺涵盖多种技术,包括激光、电子束、光刻等,以高精度和高表面质量特点广泛应用于制造和生物医学等领域。

本文目录导读:

随着科技的飞速发展,微细加工技术在许多领域的应用越来越广泛,微细加工主要涉及在微小尺度上对材料进行精确加工,其工艺方法多种多样,各具特点,本文将详细介绍微细加工工艺的主要方法。

微细加工概述

微细加工是指在小尺寸范围内(通常为数微米至数百微米)对材料进行精确加工的一种技术,微细加工技术在集成电路、光学器件、生物医学、航空航天等领域具有广泛应用,微细加工的特点包括高精度、高表面质量、复杂结构等。

微细加工工艺方法

1、机械微细加工

机械微细加工是微细加工领域最常用的一种方法,它利用微型刀具在材料表面进行切削、钻孔等工艺操作,实现微小结构的加工,机械微细加工具有高精度、高加工效率等优点,适用于各种材料的加工。

2、激光微细加工

激光微细加工利用高能激光束对材料进行局部加热,使其迅速熔化、汽化或达到材料的脆性状态,从而实现材料的精确去除,激光微细加工具有非接触、高精度、高速度等特点,适用于各种材料的切割、打孔、刻蚀等工艺。

3、电子束微细加工

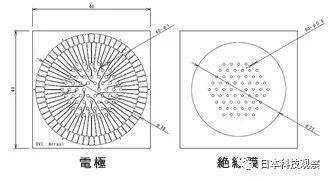

电子束微细加工利用高能电子束对材料表面进行照射,通过电子束的高能量密度实现材料的局部加热和精确去除,电子束微细加工具有高精度、高灵敏度等特点,适用于薄膜材料、半导体材料等的高精度加工。

4、化学微细加工

化学微细加工是通过化学腐蚀、化学镀等方法对材料进行精确加工,它利用化学反应在材料表面形成微小的图案或结构,化学微细加工具有高精度、高表面质量等优点,适用于各种材料的加工,尤其是半导体材料。

5、超声波微细加工

超声波微细加工利用超声波振动能量在工具与材料之间产生微小的摩擦热,使材料局部达到高温、高压状态,从而实现材料的去除,超声波微细加工具有非接触、低热量输入等优点,适用于各种硬脆材料的微小孔加工。

各种方法的比较与选择

在选择微细加工工艺方法时,需考虑多种因素,如材料类型、加工精度要求、生产效率等,不同方法各有优缺点,例如机械微细加工精度高、效率高,适用于各种材料的加工;激光微细加工速度快、非接触,适用于切割、打孔等工艺;电子束微细加工精度高、适用于薄膜材料和半导体材料;化学微细加工精度高、表面质量好,但可能受到化学试剂的限制;超声波微细加工非接触、适用于硬脆材料的小孔加工,在实际应用中需根据具体需求进行选择。

微细加工工艺方法在现代制造业中具有重要地位,涉及集成电路、光学器件、生物医学等多个领域,本文介绍了机械微细加工、激光微细加工、电子束微细加工、化学微细加工和超声波微细加工等五种主要方法,并比较了它们的优缺点和适用场景,在实际应用中,需根据材料类型、加工精度要求、生产效率等因素选择合适的工艺方法,随着科技的不断发展,微细加工工艺方法将越来越多样化,为制造业的发展带来更多可能性。

展望

微细加工工艺方法将继续向着高精度、高效率、环保节能的方向发展,随着新材料、新技术的不断涌现,微细加工工艺方法将不断创新和完善,随着智能制造、工业4.0等概念的提出,微细加工工艺方法将与数字化技术紧密结合,实现智能化、自动化生产,微细加工工艺方法在未来的制造业中将发挥更加重要的作用,为各领域的发展提供有力支持。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...