摘要:本文介绍了包装盒模具设计的过程,从概念构思到实际实现的全过程。文章重点强调了迅速处理解答问题的重要性,以确保模具设计的准确性和高效性。针对C版27.663的特定内容,文章提供了详细的技术分析和解决方案,为包装盒模具设计领域提供了有价值的参考和指导。

本文目录导读:

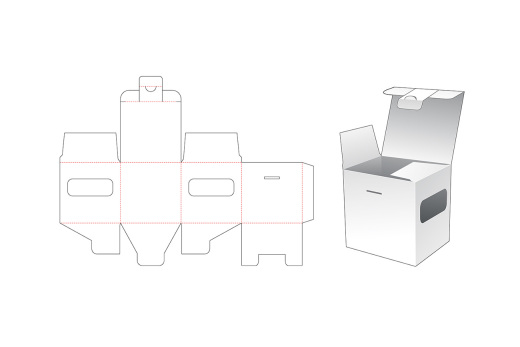

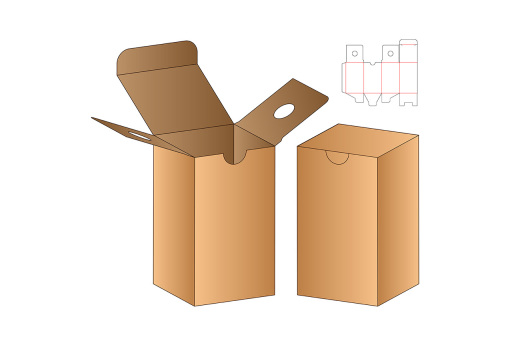

随着市场竞争的日益激烈,产品包装已成为吸引消费者的重要因素之一,一个独特且精美的包装盒不仅能提升产品的价值,还能增强消费者对产品的印象,对于包装盒的生产制造而言,其模具设计至关重要,本文将详细介绍包装盒模具设计的过程及注意事项。

包装盒模具设计概述

包装盒模具设计是制造包装盒的关键环节,涉及到产品的结构、材料、工艺等多个方面,模具设计的合理性直接影响到包装盒的生产效率、产品质量及成本,一个优秀的模具设计方案应具备结构稳定、操作方便、生产效率高等特点。

包装盒模具设计流程

1、需求分析:了解产品特性、市场需求、生产工艺等方面的信息,明确设计目标。

2、结构设计:根据需求分析,进行包装盒的结构设计,包括尺寸、结构类型、开合方式等。

3、材料选择:根据产品特性和使用需求,选择合适的模具材料,如钢材、铝合金等。

4、模具组件设计:包括动模、定模、型芯、型腔、浇注系统、排气系统等组件的设计。

5、模具加工:根据设计方案,进行模具的加工制造,包括数控编程、机械加工、电火花加工等。

6、调试与优化:对加工完成的模具进行调试,根据调试结果进行优化改进。

包装盒模具设计要点

1、结构设计:

(1)考虑包装盒的成型工艺,确保模具结构易于实现。

(2)优化模具结构,提高生产效率,降低生产成本。

(3)考虑模具的维修与保养,确保模具的使用寿命。

2、材料选择:

(1)根据产品特性和使用需求,选择适合的热处理工艺和表面处理技术。

(2)考虑模具材料的可加工性、耐磨性、抗腐蚀性等因素。

(3)优先选择环保、可持续利用的材料。

3、模具组件设计:

(1)动模和定模的设计应确保良好的定位精度和导向性。

(2)型芯和型腔的设计应保证产品成型后的尺寸精度和表面质量。

(3)浇注系统应确保塑料在模具中的均匀分布,避免流动阻力。

(4)排气系统的设计有助于排出模具内的气体,避免产品缺陷。

4、模具加工与调试:

(1)采用先进的数控编程和机械加工技术,提高模具的加工精度和效率。

(2)在模具调试过程中,密切关注产品的成型情况,及时调整模具参数。

(3)对模具进行优化改进,提高模具的耐用性和稳定性。

案例分析

以某电子产品包装盒为例,该产品在市场上具有较高的知名度,其模具设计过程中,充分考虑了产品的特性、市场需求和生产工艺,通过优化模具结构和材料选择,实现了高效、高质量的生产,在模具调试阶段,针对产品成型过程中的问题,进行了多次优化改进,最终确保了产品的质量和生产效率。

包装盒模具设计是制造精美包装盒的关键环节,一个优秀的模具设计方案应具备结构稳定、操作方便、生产效率高等特点,在设计中,需要充分考虑产品特性、市场需求和生产工艺等方面的信息,选择合适的材料和技术,在模具加工和调试过程中,需要密切关注产品的成型情况,对模具进行优化改进,只有不断优化和改进模具设计,才能提高包装盒的生产效率和质量,满足市场需求。

建议与展望

1、建议:

(1)加强模具设计人员的培训和学习,提高设计水平。

(2)引入先进的生产设备和技术,提高模具的加工精度和效率。

(3)加强与生产部门的沟通与合作,确保模具设计的实用性和可行性。

2、展望:

(1)未来包装盒模具设计将更加注重环保和可持续发展,优先选择环保材料和技术。

(2)随着智能制造技术的发展,自动化、智能化的模具将成为主流,提高生产效率和产品质量。

(3)未来包装盒将更加注重个性化、差异化设计,对模具设计的创新性和灵活性提出更高要求,需要不断研发新的模具结构和材料,满足市场需求。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...