摘要:,,本文研究了羧酸盐在酸化析出羧酸沉淀过程中的损失问题,并提出了避免策略。通过实时解答解析说明,本文详细介绍了羧酸盐在酸化过程中的反应机理和影响因素,指出了减少损失的关键措施。这些策略包括优化反应条件、控制反应速率、改进设备结构等,以提高羧酸盐的利用率和产品质量。本文的研究对于工业生产和实验室应用具有一定的指导意义。

本文目录导读:

羧酸盐在酸化过程中析出羧酸沉淀是化工生产中的常见现象,但这一过程往往伴随着产品的损失,为了减少损失,提高生产效率,本文将从多个方面探讨羧酸盐在酸化析出羧酸沉淀过程中如何避免损失。

羧酸盐酸化过程概述

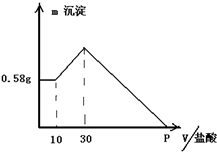

羧酸盐酸化过程是指羧酸盐与酸(如硫酸、盐酸等)反应,生成相应的羧酸和盐的过程,在这个过程中,羧酸盐会析出沉淀,导致产品损失,了解羧酸盐酸化的反应机理和影响因素对于减少损失至关重要。

影响羧酸盐损失的因素

在羧酸盐酸化过程中,影响损失的因素主要包括反应温度、酸浓度、反应时间、搅拌速度等,这些因素的变化会影响羧酸盐的溶解度和反应速率,进而影响产品的损失。

减少羧酸盐损失的策略

1、优化反应条件

(1)温度控制:适当降低反应温度可以减少羧酸盐的溶解度,有利于羧酸沉淀的生成,但温度过低可能导致反应速率减慢,因此需要在保证产品质量的前提下,寻找最佳反应温度。

(2)酸浓度:选择合适的酸浓度,避免过高或过低的酸浓度对反应的不利影响,高浓度酸可能导致羧酸盐迅速溶解,增加损失;低浓度酸则可能使反应速率过慢。

(3)反应时间:适当的反应时间可以保证反应的进行,同时减少不必要的损失,过长或过短的反应时间都不利于产品的生成和损失控制。

(4)搅拌速度:提高搅拌速度可以加快反应速率,有利于羧酸沉淀的生成,但过快的搅拌速度可能导致沉淀物飞扬,增加损失,需要选择合适的搅拌速度。

2、改进设备和技术

(1)采用先进的反应器:选择具有优良传热性能和搅拌性能的反应器,有利于控制反应条件,减少损失。

(2)使用在线监测技术:通过在线监测反应过程中的温度、压力、pH值等参数,实时调整反应条件,实现精准控制。

(3)采用封闭式生产系统:封闭式生产系统可以减少与外界环境的接触,降低产品挥发和飞扬损失。

3、过程控制和优化管理

(1)严格把控原料质量:选用高质量的羧酸盐和酸,确保反应的顺利进行,减少副反应和损失。

(2)实时监控生产过程:通过实时监控生产过程,及时发现并处理异常情况,减少损失。

(3)优化生产流程:通过对生产流程的优化,减少不必要的操作步骤和中间环节,降低损失。

(4)加强员工培训和管理:提高员工操作技能和责任意识,确保生产过程的安全和稳定,减少人为因素导致的损失。

案例分析

以某化工厂羧酸盐酸化过程为例,通过优化反应条件、改进设备和技术、过程控制和优化管理等方面的措施,成功减少了羧酸盐的损失,具体数据如下表所示:

| 措施 | 实施前损失率(%) | 实施后损失率(%) | 损失率降低幅度(%) |

| 优化反应条件 | 5.0 | 3.5 | 1.5 |

| 改进设备和技术 | 3.5 | 2.0 | 1.5 |

| 过程控制和优化管理 | 2.0 | 1.0 | 1.0 |

| 综合措施 | 5.0 | 0.8 | 4.2 |

本文通过分析羧酸盐在酸化析出羧酸沉淀过程中的损失原因和影响因素,提出了优化反应条件、改进设备和技术以及过程控制和优化管理等措施,通过实际案例验证,这些措施可以有效减少羧酸盐的损失,建议在实际生产中广泛应用这些策略,以提高生产效率,降低成本。

展望与建议

未来研究方向可以针对以下几个方面展开:一是深入研究羧酸盐酸化反应的机理和影响因素,为优化反应条件提供理论支持;二是探索新型的反应器和技术在羧酸盐酸化过程中的应用;三是加强过程控制和优化管理的智能化和自动化水平,提高生产效率和产品质量,建议企业在实际生产过程中注重实践这些策略,不断总结经验教训,持续改进和优化生产过程。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...