摘要:本文介绍了复用设备与密封条的成型工艺流程的科学分析解析说明。内容包括设备复用的重要性、密封条成型工艺的流程步骤、科学分析的方法以及专业解析说明。通过详细阐述各个环节,突出了工艺的科学性和专业性,为提高设备使用效率和密封条质量提供了有力的支持。

本文目录导读:

随着工业生产的不断发展,复用设备和密封条在工业生产中的应用越来越广泛,为了提高生产效率和产品质量,对复用设备与密封条的成型工艺流程进行优化和改进显得尤为重要,本文将详细介绍复用设备与密封条的成型工艺流程,包括设备准备、材料选择、工艺参数设置、成型过程、质量检测等方面。

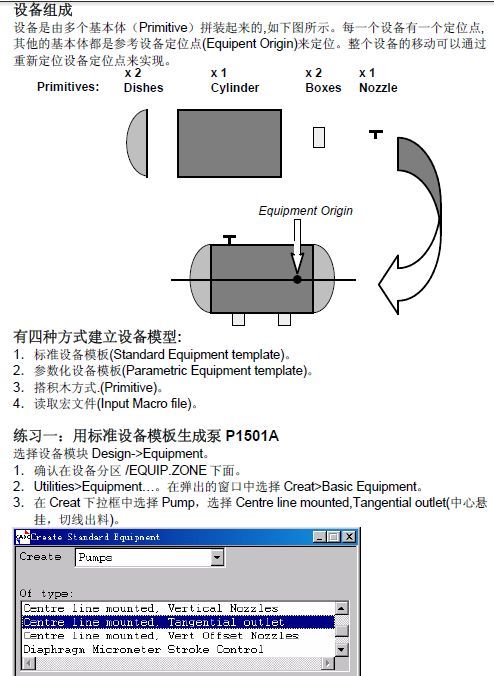

设备准备

1、设备选型

根据生产需要,选用适合的复用设备和密封条成型设备,选型时需要考虑设备的生产效率、精度、稳定性、耐用性等因素。

2、设备安装调试

对选定的设备进行安装和调试,确保设备正常运行,安装调试过程中需要注意设备的安全性,避免发生意外事故。

3、设备保养

制定设备保养计划,定期对设备进行保养,保证设备的稳定性和延长使用寿命。

材料选择

1、原材料选择

根据产品要求和工艺需求,选择适合的原材料,原材料的选择直接影响到产品的质量,因此需要根据实际需求进行慎重选择。

2、辅助材料选择

根据工艺需求,选择适合的辅助材料,如脱模剂、润滑剂等。

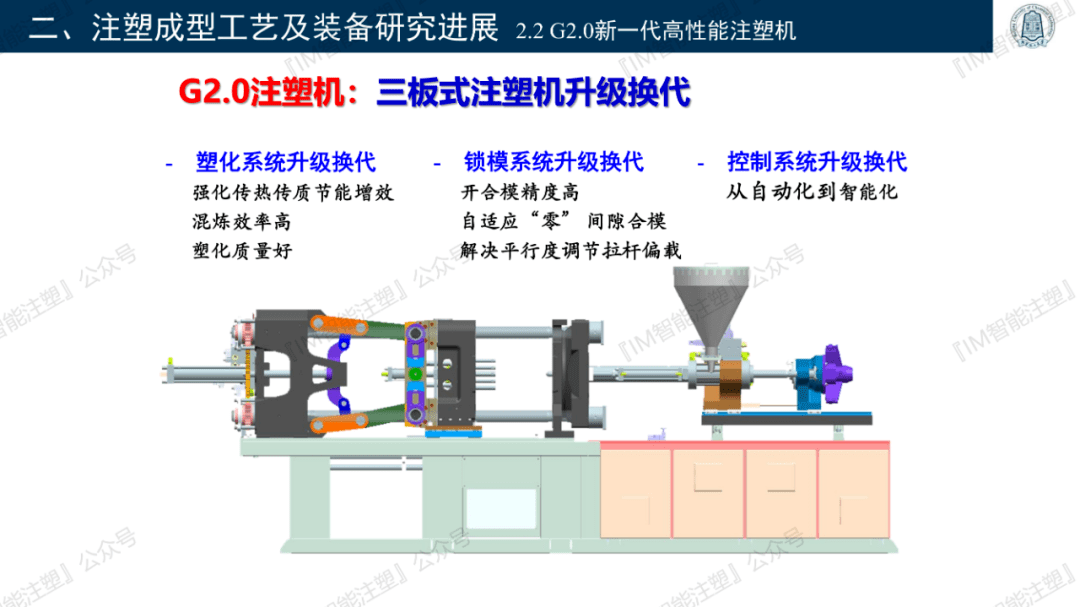

工艺参数设置

1、模具设计

根据产品需求和材料特性,设计合理的模具,模具的设计直接影响到产品的成型效果和生产效率。

2、温度控制

控制设备的温度,保证原材料在成型过程中能够均匀受热,避免产生气泡、烧焦等缺陷。

3、压力控制

控制设备的压力,保证原材料在模具中能够充分填充,获得致密的产品。

4、时间控制

控制成型周期,确保产品在规定的时间内完成成型过程,提高生产效率。

成型过程

1、原材料准备

将选定的原材料进行准备,包括切割、干燥等预处理。

2、模具安装与调试

将设计好的模具安装在设备上,并进行调试,确保模具与设备之间的配合良好。

3、原料熔化与注入

将原材料加热至熔化状态,然后注入模具中。

4、成型与固化

在模具中,原材料经过冷却和固化,形成产品。

5、脱模与后处理

将成型后的产品从模具中取出,进行后处理,如去毛边、修整等。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...