摘要:本文详细阐述了冲裁模的技术要求,包括模具的结构设计、制造工艺、材料选择等方面。文章介绍了冲裁模在冲压生产中的重要性,以及为保证其性能所必须遵循的规范和标准。通过本文,读者可以了解冲裁模技术要求的全面内容,为相关领域的研究和应用提供参考。

本文目录导读:

冲裁模在冲压加工中扮演着至关重要的角色,其技术要求的严格程度直接影响着产品质量、生产效率和生产成本,随着制造业的飞速发展,对冲裁模的技术要求也越来越高,本文将详细探讨冲裁模的技术要求,帮助读者更好地了解并应用冲裁模。

冲裁模的基本要求

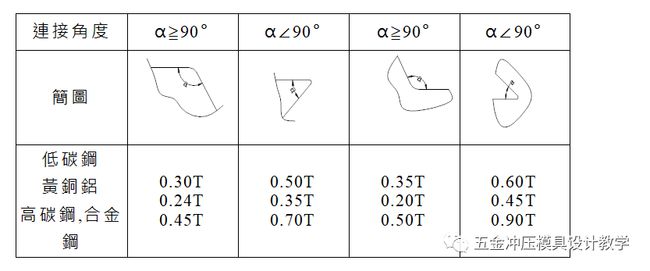

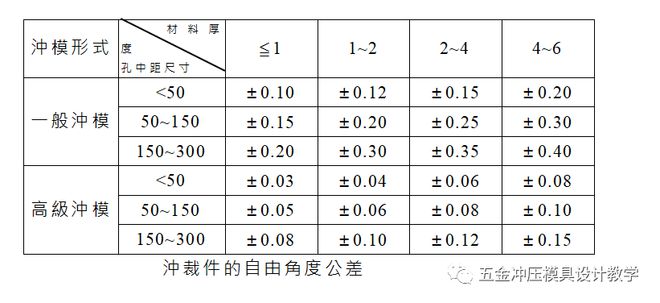

1、精度要求:冲裁模的精度要求极高,需要保证冲压件的尺寸精度和形位公差符合设计要求,这要求冲裁模的刃口间隙、导向精度、定位精度等达到规定标准。

2、强度与刚度:冲裁模在工作过程中需要承受较大的冲击力,因此必须具备足够的强度和刚度,以保证模具的使用寿命和冲压过程的稳定性。

3、耐磨性:冲裁模的刃口部位需要具有较高的耐磨性,以延长模具的使用寿命。

4、易加工性与装配性:冲裁模的结构应便于加工和装配,以降低制造成本和提高生产效率。

具体技术要求

1、刃口设计:冲裁模的刃口设计应合理,确保冲裁的顺利进行,刃口的锋利程度、角度、长度等参数应符合设计要求,以提高冲裁质量和效率。

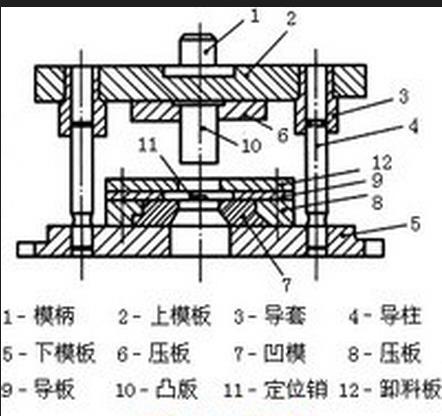

2、导向装置:导向装置应保证冲裁模在工作过程中的精度和稳定性,导向装置的结构、精度、耐磨性等应符合规定要求。

3、定位装置:定位装置应确保冲压件在模具中的准确位置,以保证冲压件的尺寸精度和形位公差,定位装置的结构、精度、可靠性等应符合设计要求。

4、模具材料:冲裁模的材料应具有较高的硬度、耐磨性和韧性,以保证模具的使用寿命和冲裁质量,常用的模具材料包括高速钢、硬质合金等。

5、平衡与缓冲:冲裁模应具备较好的平衡性能,以减小冲击力和振动,应设置缓冲装置,以吸收冲击能量,保护模具和设备。

6、排气与润滑:冲裁模应设计合理的排气系统,以避免冲压过程中的气体滞留,应设置润滑系统,以降低摩擦磨损,提高冲裁质量和模具寿命。

7、安全防护:冲裁模应设置安全防护装置,如安全销、防护罩等,以确保操作过程中的安全。

8、调试与维护:冲裁模在制造完成后需进行调试,以确保其性能符合设计要求,使用过程中应定期进行维护,以延长模具的使用寿命。

特殊技术要求

1、自动化要求:对于自动化冲压生产线,冲裁模应具备与生产线相匹配的自动化接口,以便实现自动化送料、出件等功能。

2、多工位级进模:多工位级进模应在同一模具上实现多道冲压工序,以提高生产效率,这要求冲裁模具有复杂的功能和精确的定位。

3、高速冲压适应性:对于高速冲压设备,冲裁模应具备高速冲压的适应性,包括高速导向、高速送料等功能。

4、模具寿命与成本:在保证冲裁质量的前提下,应尽量降低模具的制造成本和提高模具的使用寿命,以降低生产成本。

冲裁模的技术要求涵盖了精度、强度、耐磨性、易加工性、自动化程度等多方面,在实际应用中,应根据具体需求和设备条件选择合适的冲裁模,并严格按照技术要求进行制造、调试和维护,不断研究和改进冲裁模的技术,以提高冲压加工的质量和效率,降低生产成本,推动制造业的发展。

建议与展望

1、建议:在实际应用中,应根据产品特点、生产规模和设备条件选择合适的冲裁模,加强对冲裁模制造过程的控制和管理,确保模具的质量符合技术要求,加强与供应商的合作与交流,共同研究和改进冲裁模的技术,提高冲压加工的整体水平。

2、展望:随着制造业的不断发展,对冲裁模的技术要求将越来越高,冲裁模将朝着自动化、智能化、高精度方向发展,环保和可持续发展将成为冲裁模制造的重要方向,如开发环保材料、提高模具的再生利用率等,冲裁模技术将在未来发挥更加重要的作用,为制造业的发展提供有力支持。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...