摘要:羧酸盐在酸化析出羧酸沉淀过程中存在损失问题。为避免损失,可采取以下策略:控制酸化速度,缓慢加入酸,确保充分反应;优化反应温度,避免过高或过低的温度影响;使用高效分离设备,及时分离羧酸沉淀,减少与羧酸盐的接触时间,从而减少损失。这些策略有助于提高羧酸盐的利用率和产品质量。

本文目录导读:

羧酸盐在酸化过程中会析出羧酸沉淀,这不仅是化工生产中的一个常见问题,也是影响产品质量和生产效率的关键因素,羧酸盐的酸化析出过程中,如果不加以有效控制,可能会导致羧酸沉淀的损失,从而影响产品的纯度和产量,如何避免羧酸盐在酸化析出羧酸沉淀过程中的损失,是本文重点探讨的问题。

羧酸盐酸化过程概述

羧酸盐的酸化过程是指向羧酸盐溶液中加入酸性物质,使其转化为相应的羧酸的过程,在这个过程中,随着酸的不断加入,溶液的pH值逐渐降低,羧酸盐逐渐转化为羧酸,并以沉淀的形式析出,这个过程中涉及的反应复杂,影响因素众多,如反应温度、溶液浓度、加入酸的种类和浓度等。

损失原因及影响

在羧酸盐的酸化过程中,损失的主要原因包括:

1、操作不当:如加入酸的速度过快,导致局部浓度过高,使羧酸沉淀过早析出,造成损失。

2、设备问题:如设备内壁不光滑,导致羧酸沉淀附着在设备上,难以回收。

3、反应条件控制不当:如反应温度过高或过低,pH值控制不精确等,都会影响羧酸盐的转化率和羧酸的纯度,进而造成损失。

这些损失不仅影响产品的产量和纯度,还会增加生产成本,降低生产效率,采取有效的措施避免损失是十分必要的。

避免损失的策略

1、优化操作过程:控制加入酸的速度,避免局部浓度过高,使羧酸盐逐渐转化为羧酸并均匀析出,定期对操作人员进行培训,提高操作技能和责任心。

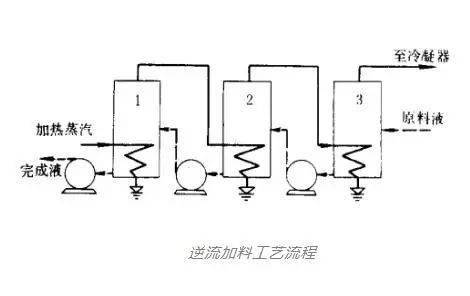

2、设备改进:选择内壁光滑的反应釜,减少羧酸沉淀的附着,定期对设备进行清洗和维护,保持设备的良好状态。

3、精确控制反应条件:根据实验数据确定最佳反应温度、溶液浓度、加入酸的种类和浓度等条件,并在实际生产中严格控制这些条件。

4、回收利用:对于附着在设备上的羧酸沉淀,可以通过适当的方法回收利用,如采用离心、洗涤、干燥等步骤进行回收。

5、研发新型添加剂:通过研究新型添加剂对羧酸盐酸化过程的影响,进一步改善羧酸盐的转化率和羧酸的纯度,降低损失。

6、加强生产过程监控:通过在线监测反应过程中的pH值、温度等参数,及时调整操作条件,确保生产过程的稳定性和可控性。

避免羧酸盐在酸化析出羧酸沉淀过程中的损失,需要从操作过程、设备改进、反应条件控制、回收利用、添加剂研发以及生产过程监控等方面入手,通过优化这些方面,可以有效地降低羧酸盐的损失,提高产品的产量和纯度,降低生产成本,提高生产效率,希望本文的讨论能对相关领域的研究和实践提供一定的参考和借鉴。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...