本文目录导读:

硬质合金作为一种高性能的金属材料,具有硬度高、耐磨性好、抗腐蚀性强等特点,广泛应用于机械、冶金、石油、化工等领域,随着科技的不断发展,硬质合金的制备工艺也在不断进步,挤压成型工艺是硬质合金制备过程中的一种重要工艺,其优点在于能够制备出组织致密、性能优良的硬质合金材料,本文将详细介绍硬质合金挤压成型工艺的原理、特点、工艺流程及应用。

硬质合金挤压成型工艺原理

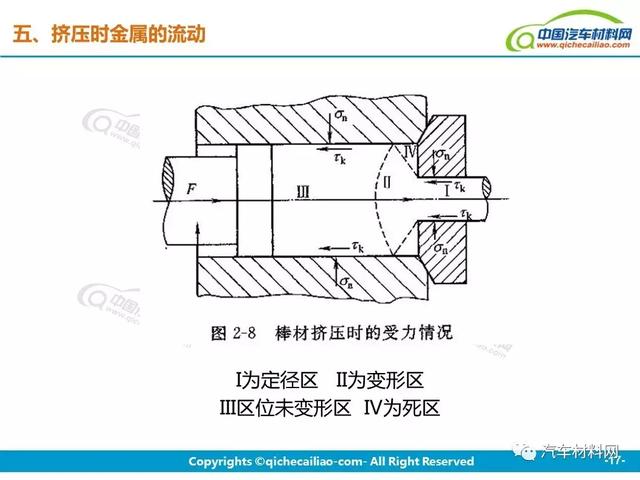

硬质合金挤压成型工艺是通过将混合粉末在模具中加压成型,使粉末颗粒之间产生塑性变形,进而实现粉末颗粒之间的结合,在挤压过程中,模具施加的压力使粉末颗粒产生流动和重排,粉末颗粒之间的接触面积增大,有利于颗粒之间的结合,挤压过程中的温度和压力有助于改善粉末颗粒的塑性,提高成型性。

硬质合金挤压成型工艺特点

1、组织致密:挤压成型工艺能够使硬质合金材料组织更加致密,减少孔隙和缺陷,提高材料的力学性能。

2、性能优良:挤压成型工艺制备的硬质合金材料具有高强度、高硬度、高耐磨性等特点。

3、适用范围广:挤压成型工艺适用于制备各种形状复杂的硬质合金制品,如刀具、轴承、活塞等。

4、节能降耗:与传统的铸造工艺相比,挤压成型工艺能够降低能耗,提高材料利用率。

硬质合金挤压成型工艺流程

1、原料准备:选择适当的硬质合金粉末,根据需要进行混合和球磨。

2、模具设计:根据产品要求设计模具,确保模具具有足够的强度和精度。

3、压制成型:将混合粉末放入模具中,通过压力机施加压力,使粉末压实成型。

4、脱模取出:将压制好的坯料从模具中取出,进行后续处理。

5、热处理:对挤压成型的坯料进行热处理,以提高材料的力学性能。

6、后处理:对热处理后的材料进行加工和表面处理,得到最终的硬质合金制品。

硬质合金挤压成型工艺应用

1、刀具制造:硬质合金刀具具有优异的硬度和耐磨性,广泛应用于机械加工领域,挤压成型工艺能够制备出高性能的硬质合金刀具,提高刀具的使用寿命和加工效率。

2、轴承制造:硬质合金轴承具有高的承载能力和良好的抗腐蚀性,广泛应用于高速、高温、高负载的工作环境,挤压成型工艺能够制备出组织致密的硬质合金轴承,提高轴承的性能和使用寿命。

3、活塞制造:硬质合金活塞具有优异的耐磨性和抗腐蚀性,广泛应用于内燃机领域,挤压成型工艺能够制备出形状复杂、性能优良的硬质合金活塞,提高内燃机的性能和使用寿命。

4、其他领域:硬质合金挤压成型工艺还可应用于制造矿山工具、石油钻井钻头、航空航天零件等领域,为这些领域提供高性能的硬质合金材料。

硬质合金挤压成型工艺是一种重要的硬质合金制备工艺,具有组织致密、性能优良等特点,本文详细介绍了硬质合金挤压成型工艺的原理、特点、工艺流程及应用,随着科技的不断发展,硬质合金挤压成型工艺将在更多领域得到应用,为各个领域的发展做出更大的贡献,我们需要进一步研究和优化硬质合金挤压成型工艺,提高材料的性能和使用寿命,降低制造成本,推动硬质合金材料的广泛应用。

展望

1、新材料研究:研究新型硬质合金材料,提高材料的硬度和耐磨性,扩大硬质合金的应用领域。

2、工艺优化:优化挤压成型工艺参数,提高成型性和材料性能,降低制造成本。

3、智能化制造:引入智能化技术,实现硬质合金挤压成型工艺的自动化和智能化,提高生产效率和产品质量。

4、环保可持续发展:研究环保型硬质合金材料和工艺,降低能源消耗和环境污染,实现硬质合金制造业的可持续发展。

硬质合金挤压成型工艺是一种重要的金属材料制备工艺,具有广泛的应用前景,我们需要不断研究和优化该工艺,提高材料的性能和使用寿命,降低制造成本,推动硬质合金材料的广泛应用,为各个领域的发展做出更大的贡献。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号